Fähigkeit und Innovation der turmunabhängigen Sekundärwaffenanlage (TSWA)

Die TSWA ist eine unbemannte Waffenstation, die am Heck des Bundeswehr-Schützenpanzers Puma montiert wird. Die Fähigkeit der Anlage besteht in einem unter Panzerschutz bedienbaren und skalierbaren Nahbereichsschutz mit hocheffektiven letalen und nichtletalen Wirkmitteln. Damit wird die Durchsetzungsfähigkeit der Fahrzeuge nicht nur bei Operationen im urbanen Umfeld und in Stabilisierungsoperationen, sondern im gesamten Einsatzspektrum massiv erhöht. Die TSWA besteht aus den Komponenten Lafette, Werfereinheit und Zieloptik.

Die nichtletalen Wirkmittel (max.18 im Bereich CS-Gas- bzw. Blendgranaten) können 360° um das Fahrzeug eingesetzt werden, die letalen (max. 18 Granaten im Kaliberdurchmesser 40 mm in zwei unterschiedlichen Geschwindigkeits-Levels) 180° nach hinten und zur Seite beschränkt. Die Bedienung der Anlage erfolgt durch die Soldaten im hinteren Kampfraum mit dem Bedien- und Anzeigegerät. Die Zieloptik besteht aus einer hochauflösenden Videokamera, einem Wärmebildgerät sowie einem Laserentfernungsmesser. Die TSWA kann unabhängig von den an Bord befindlichen Waffen bedient werden. Die Waffenanlage soll nach Abschluss der Nachweisführung in 2023 für die Adaption an den SPz PUMA zur Verfügung stehen. Die TSWA wurde am 21. Oktober 2021 im Rahmen der Feierlichkeiten anlässlich des 50. Geburtstages des Schützenpanzers Marder in der Panzertruppenschule in Munster der Öffentlichkeit vorgestellt.

Komponenten für die Werfereinheit der TSWA

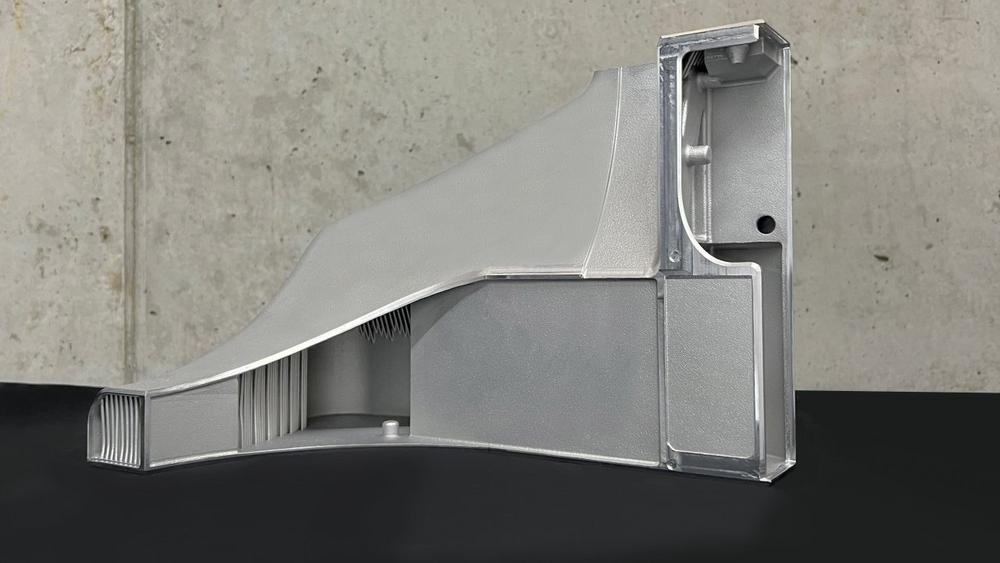

Für die Fertigung von Komponenten der Werfereinheit der TSWA wurde Toolcraft von der Rheinmetall AG beauftragt. Bei den Komponenten handelt es sich zum einen um das Trägerelement, welches alle weiteren Bestandteile aufnimmt. Zum anderen gehört auch die Ladeklappe dazu, welche das Be- und Entladen ermöglicht und vor unerlaubter Entnahme der Munition schützt. Das Trägerelement schützt die Elektronik in einem wasserdichten Raum. Seitens der Rheinmetall AG wurde die additive Fertigung als innovative Fertigungstechnologie hinsichtlich der folgenden Kriterien bevorzugt:

- Geringes Gewicht durch dünnwandige und dichte Strukturen

- Kompaktheit durch freie Formgebungsmöglichkeiten

- Integrierte Funktionen

- Hohe langfristige Verfügbarkeit von Ersatzteilen

- Hohe Geschwindigkeit bei der Entwicklung des Trägerelements durch schnelle Iterationsschleifen

Einsatz der kompletten Prozesskette in der Additiven Fertigung

Vor der eigentlichen Produktion bereitete Toolcraft die Fertigungsdaten zunächst für den additiven Pulverprozess mittels Laser in Aluminium vor. Anschließend wurden die Halbzeuge für Trägerelement und Ladeklappe additiv im Strahlprozess gefertigt und diese im Nachgang im Vakuumofen wärmebehandelt, um die spezifizierten Werkstoffeigenschaften zu gewährleisten. Die einzelnen Komponenten wurden auf der Anlage für Laser Metal Deposition (LMD) per Laserschweißen mittels Pulverzugabe gefügt und in der Zerspanung gemäß Toleranzvorgaben fertigbearbeitet. Diese Segmentierung eines Bauteils in einzelne additiv fertigbare Sub-Bauteile wurde bei Rheinmetall bereits während der Design-Phase konstruktiv berücksichtigt. Sowohl der gesamte Fertigungsprozess als auch die fertige Baugruppe wurden diversen Qualitätssicherungsmaßnahmen bei Toolcraft unterzogen. Die Herstellerqualifikation nach DIN 2303 für die Herstellung wehrtechnischer Produkte mittels laseradditiver Fertigung und LMD-Prozess war dabei für Toolcraft verpflichtend. Hervorzuheben ist, dass auch eine Sonderdüse für den LMD-Prozess auf einer internen Pulverbettanlage unter Hinzunahme eines grünen Lasers in Kupfer gefertigt wurde.

Perspektivisch plant Rheinmetall die Produktion einer Serie für die Werfereinheit bei Toolcraft. "In der Branche Defence und Security werden bestimmte Anforderungen an die Bauteilfertigung gestellt. Wir sind davon überzeugt, dass wir mit der Prozesskette unserer Additiven Fertigung diese vollumfänglich erfüllen können", so Christoph Hauck, Vorstand Technologie und Vertrieb bei Toolcraft.

Das mittelständische Familienunternehmen mit Sitz in Georgensgmünd und Spalt wurde 1989 von Bernd Krebs gegründet. Toolcraft ist Vorreiter in zukunftsweisenden Technologien wie der Additiven Fertigung und dem Bau von individuellen Turn-Key-Roboterlösungen. Als Partner für Komplettlösungen bietet Toolcraft die gesamte Prozesskette von der Idee über die Fertigung bis zum qualifizierten Präzisionsbauteil in den Bereichen CNC Zerspanung, Additive Fertigung sowie im Spritzguss und Formenbau. Zu den Kunden zählen Marktführer aus der Halbleiterindustrie, Luft- und Raumfahrt, Medizintechnik, optischen Industrie, dem Spezialmaschinenbau sowie Motorsport und Automotive. Teil der Unternehmensphilosophie ist zudem eine intensive Zusammenarbeit mit Kooperationspartnern sowie Hochschulen, Universitäten und Forschungseinrichtungen.

toolcraft AG

Handelsstraße 1

91166 Georgensgmünd

Telefon: +49 (9172) 6956-0

Telefax: +49 (9172) 6956-560

http://www.toolcraft.de

Marketing

Telefon: +49 (9172) 6956171

E-Mail: juliarodenbuecher@toolcraft.de

![]()