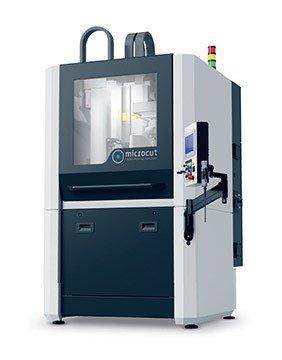

Die Firma Microcut wird an der EMO 2023 in Hannover die neue Honmaschinengeneration des Typs UniBore 942s-C-R erstmals dem Fachpublikum präsentieren. Die Maschine kann mit 1-4 Honspindel konfiguriert werden. Zudem kann ein Roboter für das ganze Teilehandling direkt in den Maschineraum integriert werden und ermöglich dadurch eine äusserst kompakte und platzsparende Bauweise. Die Maschine kann aber auch manuell oder von einem externen Handling beladen werden. Die Firma Microcut bietet weiterhin die bewährten, etwas kleineren Maschinen des Typs UniBore 800 an, welche ebenfalls von 1 bis 4 Spindel ausgestattet werden können.

Microcut Honing System

Das Microcut Honing System ist ein einfach beherrschbares und robustes Verfahren und garantiert minimalste Streuung der Formgenauigkeit, Oberflächengüte und Masshaltigkeit. Das spezifisch für kleine Bohrungen entwickelte Microcut Honing System weist herausragende technische und wirtschaftliche Vorteile gegenüber etablierten Verfahren, wie Innenrundschleifen und konventionellem Honen, auf. Die sonic-honing Technologie vereint höchste Präzision UND Produktivität. Mit dieser Entwicklungsstufe konnte die Zerspanungsleistung um Faktor 4 gesteigert, die Oberflächenrauheit verbessert und die Werkzeugstandzeit verlängert werden.

Im Zuge der allgemeinen Miniaturisierung von Komponenten, bietet das Microcut Honing System Lösungen für kleine Bohrungen, bei denen etablierte Verfahren prinzipbedingt an ihre Grenzen stossen.

Ein stets steigender Qualitätsanspruch, bei hohem Kostendruck, kann einen Verfahrenswechsel zum Microcut Honing System zusätzlich begünstigen. Tiefe Werkzeugkosten pro Bohrung sowie ein geringer Platz- und Energiebedarf der Anlagen, unterstreichen den nachhaltigen Kundennutzen unserer Technologie. Das Verfahren eignet sich für kleine Stückzahlen, wie beispielsweise im Werkzeug- und Formenbau, aber auch für Grossserien in der Automobilindustrie. Die Maschinen von Microcut sind modular aufgebaut und skalierbar.

Aufgrund der einfach reproduzierbaren, aussergewöhnlich guten Formgenauigkeiten der gehonten Bohrungen, steigt auch die Nachfrage nach Microcut Maschinen für grössere Durchmesser. Besonders ausgeprägt offenbaren sich die Vorteile bei unterbrochenen Hauptbohrungen mit Freistellungen und Querbohrungen, wie beispielsweise bei Hydraulik-Steuer-Komponenten.

Prozess und Werkzeug

Die Formgenauigkeit (Zylinderform) stellt sich automatisch, prozessbedingt ohne Messsteuerung ein. Der Enddurchmesser wird durch das einteilige Werkzeug bestimmt.

Die einteiligen und somit maximal steifen Werkzeuge mit präzise abgerichtetem Mass, definieren den Enddurchmesser praktisch unabhängig von den Umgebungsbedingungen, wie beispielsweise die Temperatur. Mit dem Microcut Honing System auch ein relativ grosses Aufmass abgetragen werden (konischer Werkzeugabschnitt) und der Verschleiss pro Teil ist minimal (zylindrischer Werkzeugabschnitt). Bedingt durch das einlagig beschichtete Werkzeug treten keine spontanen Veränderungen auf (z.B. Kornausbruch).

sonic-honing Technologie: Höchste Präzision UND Produktivität

Die sonic-honing Technologie baut auf dem Microcut Honing System auf und eignet sich für spezifische Anwendungen. Es wird die adaptive Vorschubsteuerung* des Werkzeuges mit einem Schnellhub des Werkstücks im Schallbereich kombiniert. Dadurch wird eine massive Reduktion der Zykluszeit, eine längere Werkzeugstandzeit und feinere Oberflächen bei gleicher Korngrösse erreicht.

*Adaptive Vorschubsteuerung: Der Vorschub des Werkzeuges wird in Abhängigkeit des anliegenden Drehmoments geregelt.

Werkstück Spanntechnologie: Ein Schlüsselfaktor

Bei schwierigen, beispielsweise dünnwandigen und kleinen Bauteilen, stellt die Werkstück- Spanntechnologie ein wesentlicher Erfolgsfaktor zur Erreichung einer hohen Formqualität und der Automatisierbarkeit dar. Microcut kann diverse entsprechende Systeme anbieten.

Anwendungsbeispiele:

Microcut Honing System und seine Vorteile bei hydraulischen Steuerventilen

Schieberhülsen mit Querbohrungen haben in diversen Industrien, wie beispielsweise Luftfahrt oder Automobil, sehr hohe Anforderungen an die Zylinderform (Rundheit und Geradheit) der Bohrung und auch an die Oberfläche.

Untenstehend ist eine MFU mit 25 Schieberhülsen. Es konnten bei allen Kriterien Cpk Werte grösser als 1.33 erreicht werden.

Da die Microcut Honing Werkzeuge einteilig sind und 350 mm lang beschichtet, liegt das Werkzeug im Umfang der Bohrung und auf der vollen Länge überall an. Dies führt dazu, dass die Bohrung bestmöglich in der Geradheit korrigiert werden kann. Zudem ist der Vorteil auch in der Rundheit sichtbar, da die Flächenpressung zwischen Werkzeug und Bohrungswand sehr homogen verteilt ist. Bei einem Werkzeug beim konventionellen Honen oder Innenschleifen (kurze Honahle oder Schleifstift), welches kürzer als die Bohrungslänge ist, ändern die Kräfte aufgrund der Querbohrung viel stärker, was sich schlussendlich in der Form (insbesondere der Geradheit der Bohrungswand) der gefertigten Bohrung widerspiegelt. Zudem beeinflussen die beiden Hub- und Umkehrpunkte die Zylinderform beim Innenschleifen und konventionellen Honen massgeblich. Diese müssen permanent überwacht und angepasst werden.

Anwendungsbeispiel Heisskanalsystem

Verschlussdüsen im Heisskanalsystem

Da bei der Microcut Honing Technologie alle Bearbeitungsbewegungen und Kraftmessungen durch das Werkzeug bewerkstelligt werden, können auch kleine, sehr kurze, abgesetzte Bohrungen in relativ grossen Einsätzen bearbeitet werden. Die Lage der Bohrung im Werkstück wird dabei nicht verändert. Eine wichtige Anwendung im Spritzwerkzeugbau sind Verschlussdüsen. Es ist hierbei wichtig, dass die Nadel sehr exakt dichtet, was eine bestmögliche Form (Rundheit, Zylindrizität), Oberfläche sowie ein exaktes Mass der Bohrung voraussetzt. Dadurch wird eine minimalste Gratbildung am Spritzteil erreicht.

Aufgrund der nun geometrisch viel präziseren Bohrung kann der Durchmesser der Nadel genauer definiert werden, was zu einem minimalen Paarungsspiel führt. Dadurch wird die Gratbildung am Spritzteil vom ersten Schuss an vermieden, da kein Material zwischen Bohrungswand und Nadel ist. Langwierige Inbetriebnahmen mit Korrekturen am Werkzeug sind nicht mehr notwendig.

Nadelführungen im Heisskanalsystem

Die Vorteile einer sehr zylindrischen Bohrung mit optimierter Oberfläche zeigen sich vor allem bei Nadelführungen über die Zeit der Produktionsphase: die Heisskanalsysteme können länger auf der Maschine eingesetzt werden, da der Verschleiss an der Nadel und Bohrung viel kleiner ausfällt. Dies führt zu einer höheren Verfügbarkeit von Maschine und Spritzwerkzeug und weniger Unterhaltsarbeiten am Werkzeug.

Fazit

Durch den Einsatz der Microcut Honing Technologie können Bohrungen unterhalb von 8 mm im Durchmesser hochpräzise, effizient und somit äusserst wirtschaftlich gefertigt werden. Die Microcut Honing Technologie bietet systembedingte Vorteile auch bei Bohrungen mit Querlöchern oder Freistellungen. Die Anlagen von Microcut sind für alle Seriengrössen konfigurierbar. Trotz des zusätzlichen Bearbeitungsschrittes wird ein eindeutiger Kundennutzen generiert und wird sich durch die erhöhte Performanz des Heisskanalsystem mehrfach auszahlen. Schon heute profitieren Firmen weltweit von diesem Angebot: Sie schicken kleinere bis mittlere Serien ihrer Werkstücke zu uns, damit wir mittels Microcut Honing Technologie die Formgenauigkeit, Masshaltigkeit und Oberflächenrauheit der Bohrung massgeblich verbessern.

Microcut Ltd

Rolliweg 21/P.O.Box 448

CH2543 Lengnau BE

Telefon: +41 (32) 65415-15

Telefax: +41 (32) 65415-16

http://www.microcut.ch

CEO

Telefon: +41 (32) 65415-24

E-Mail: patric.mikhail@microcut.ch

![]()