Um die hohen Ansprüche an eine zukunftsfähige Luftfahrt zu erfüllen, sind unterschiedliche Probleme zu lösen. Die Wissenschaftlerinnen und Wissenschaftler des Fraunhofer LBF und ihre Kooperationspartner stellten sich daher Fragen wie: Welches Material ermöglicht die erforderliche Formflexibilität und zwar im gesamten Temperaturbereich? Wie lassen sich die erforderlichen Kräfte zur Verformung erreichen, ohne dabei zu schwer zu sein und zu viel Bauraum zu verbrauchen? Welche Redundanzkonzepte sind erforderlich, um die für den Luftverkehr erforderliche Sicherheit zu gewährleisten? »Die Antworten aus dem Forschungsprojekt ergaben einen Vorschlag für eine konstruktive Lösung, die die unterschiedlichen Anforderungen bestmöglich erfüllen soll. Wir planen bei einer Fortsetzung des Projektes, das bis jetzt digital entwickelte System der »Morphing Leading Edge« auch in Hardware zu bauen und ihre Funktionsfähigkeit zu demonstrieren«, erklärt Dr. Volker Landersheim, der das Forschungsprojekt am Fraunhofer LBF betreute.

Verbundwerkstoff löst Zielkonflikte

Zwischen hoher Steifigkeit, die die Hautstruktur der »Morphing Leading Edge« (MLE) benötigt, um die hohen Luftlasten aufzunehmen, und der hohen Verformbarkeit, die für die Aufgabe notwendig ist, besteht ein Zielkonflikt. Diesen lösten die Forschenden aus Darmstadt mit der Wahl eines Verbundwerkstoffs auf Kohlefaserbasis, der auch unter Leichtbaugesichtspunkten viele Vorteile bietet. Die Dicke und der innere Aufbau des Laminats variieren dabei lokal. Der Aufbau der Hautstruktur wird so maßgeschneidert, dass an jedem Ort die dort benötigten Steifigkeits- und Festigkeitseigenschaften vorliegen. Die Tauglichkeit des Materials für die erforderliche Lebensdauer wiesen die Forschenden auch in Werkstoffversuchen nach. Eigenspannungen, die durch thermische Schrumpfung beziehungsweise Ausdehnung entstehen können, analysierten sie numerisch und lösten diese konstruktiv durch geschickte Materialkombinationen. Zudem integrierte das Wissenschaftler-Team ein CNT-basiertes Enteisungssystem und eine lasergestützte Formüberwachung in das System.

Redundante Systeme gewährleisten Zuverlässigkeit

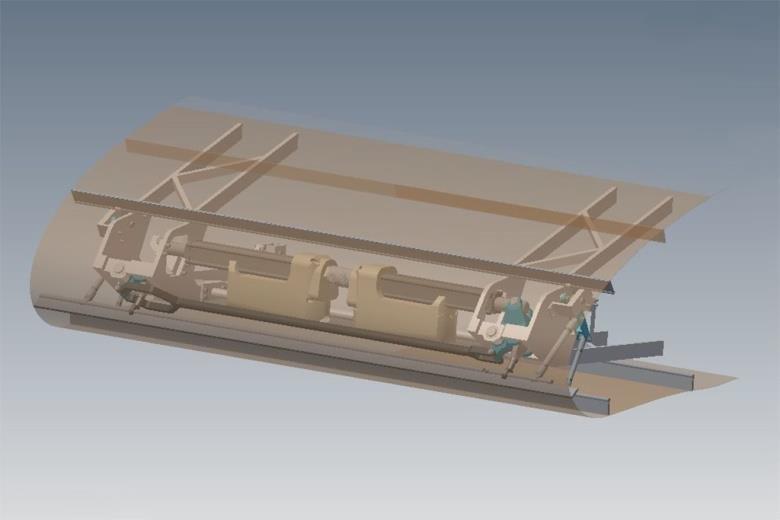

In der Luftfahrt herrscht der Trend zum »more electric Aircraft«, wonach der Einsatz energieintensiver Hydraulik möglichst vermieden werden soll. Zur Aktuierung der »Morphing Leading Edge« fiel die Wahl daher auf elektromechanische Aktoren. Um die Zuverlässigkeit des Systems zu gewährleisten, entschieden sich die LBF-Forschenden für ein serielles Redundanzkonzept, welches auch beim Ausfall eines Aktors die vollständige Funktionalität der MLE gewährleisten kann und eine Überlastung der Struktur durch eine fehlerhafte, gegensätzliche Ansteuerung der beiden Aktoren sicher vermeidet. Auch weitere mögliche Fehlerfälle wurden im Hinblick auf ihre Folgen analysiert, um Risiken für den sicheren Flugbetrieb zu minimieren. Durch numerische Analysen ermittelten die Fraunhofer Wissenschaftlerinnen und Wissenschaftler die zu erwartenden Bauteilbelastungen durch Luftlasten und durch die Steifigkeit der Haut und legten die erforderlichen Kraftübertragungselemente unter Berücksichtigung der hohen Leichtbauanforderungen betriebsfest aus.

Das Fraunhofer LBF in Darmstadt steht seit über 80 Jahren für Sicherheit und Zuverlässigkeit von Leichtbaustrukturen. Mit seinen Kompetenzen auf den Gebieten Betriebsfestigkeit, Systemzuverlässigkeit, Schwingungstechnik und Polymertechnik bietet das Institut heute Lösungen für drei der wichtigsten Querschnittsthemen der Zukunft: Systemleichtbau, Funktionsintegration und cyberphysische maschinenbauliche Systeme. Im Fokus stehen dabei Lösungen für gesellschaftliche Herausforderungen wie Ressourceneffizienz und Emissionsreduktion sowie Future Mobility, wie die Elektromobilität und das autonome, vernetzte Fahren. Umfassende Kompetenzen von der Datenerfassung realen betrieblichen Feldeinsatz über die Datenanalyse und die Dateninterpretation bis hin zur Ableitung von konkreten Maßnahmen zur Auslegung und Verbesserung von Material-, Bauteil- und Systemeigenschaften bilden dafür die Grundlage. Die Auftraggeber kommen u.a. aus dem Automobil- und Nutzfahrzeugbau, der Schienenverkehrstechnik, dem Schiffbau, der Luftfahrt, dem Maschinen- und Anlagenbau, der Energietechnik, der Elektrotechnik, der Medizintechnik sowie der chemischen Industrie. Sie profitieren von ausgewiesener Expertise der gut 400 Mitarbeiter und modernster Technologie auf mehr als 17 900 Quadratmetern Labor- und Versuchsfläche.

Fraunhofer Institut LBF

Bartningstr. 47

64289 Darmstadt

Telefon: +49 (6151) 705-287

http://www.fraunhofer.de

Presse und Öffentlichkeitsarbeit

Telefon: +49 (6151) 705-268

Fax: +49 (6151) 705-214

E-Mail: anke.zeidler-finsel@lbf.fraunhofer.de

Solar Consulting GmbH

Telefon: +49 (761) 380968-27

Fax: +49 (761) 380968-11

E-Mail: steinchen@solar-consulting.de

Fraunhofer LBF

Telefon: +49 (6151) 705-8483

E-Mail: conchin.contell.asins@lbf.fraunhofer.de

Fraunhofer LBF

Telefon: +49 (6151) 705-475

E-Mail: volker.landersheim@lbf.fraunhofer.de

![]()