Typische Einsatzgebiete für kurzglasfaserverstärkte, thermoplastische Spritzgussformteile sind die Automobilindustrie oder auch die Luft- und Raumfahrt. Insbesondere im Automobilbau, der große Stückzahlen in kürzester Zeit fordert, stellt der Spritzgussprozess ein effizientes Herstellungsverfahren von Kunststoffen dar, welches zudem hohe Gestaltungsfreiräume ermöglicht. Jedoch bleibt die Vorhersage der Faserorientierung, die sich durch Prozess, Material und Geometrie lokal einstellt, eine große Herausforderung. Sie ist noch immer Stand aktueller Forschungsarbeiten.

Eine Methode, die Faserorientierung in die Auslegung von entsprechenden Formteilen einzubinden, ist die Integrative Simulation. Sie ermöglicht es, relevante Prozessinformationen mithilfe einer geeigneten Schnittstelle in eine gekoppelte Struktursimulation zu überführen und so das Bauteilverhalten vorherzusagen. Die einzelnen Schritte der integrativen Simulation müssen jedoch allesamt stets mit experimentellen Daten validiert und kalibriert werden. Dies bedeutet, dass Prozessparameter und Werkzeuggeometrien bekannt sein und reale Formteile vorliegen müssen. Folglich bietet sich dieses Konzept erst ab einem Punkt in der Bauteilentwicklung an, ab dem bereits Prototypen hergestellt werden können.

Vor diesem Hintergrund berücksichtigt das im Fraunhofer LBF entwickelte Verfahren die Faserorientierung von kurzglasfaserverstärkten Spritzgussformteilen schon in einer Phase, in der noch keine Realbauteile vorliegen.

Neues Spritzgusswerkzeug für Faserorientierungsuntersuchungen

Anders als in vollintegrativen Ansätzen erfolgt die Zuordnung der Faserorientierung bei dem vom Fraunhofer LBF entwickelten Verfahren nicht auf Basis von Finite-Elementen, sondern anhand von Formelementen oder signifikanten Bereichen. Dies können beispielweise Rippen, Dome oder flächige Bereiche sein.

Für die Untersuchung der Faserorientierung in Abhängigkeit vom Formelement und Anströmwinkel entwickelten die Wissenschaftler ein neues Spritzgusswerkzeug. Dieses bietet die Möglichkeit, bei gleichbleibender Formteilbasis unterschiedliche Formelemente zu integrieren. Als Wechseleinsätze für Formelemente kamen große und kleine Dome beziehungsweise Rippen zum Einsatz. Mit dem neuen Werkzeug ist es möglich, den Einfluss der Strömungsverhältnisse durch Variation des Anströmwinkels zu untersuchen. Weitere Einsätze können dank des Konzeptes kostengünstig ergänzt werden. Das Werkzeug verfügt über zwei Kavitäten mit unterschiedlichen Wandstärken, welche unabhängig voneinander betrieben werden können. Die Basis der Formteile ist eine 60 Millimeter x 60 Millimeter große Platte.

Großes Spektrum der Faserorientierungen

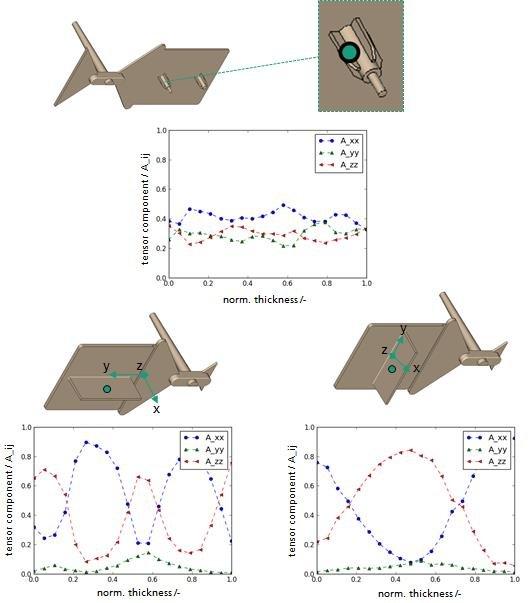

Bei ihren experimentellen Faserorientierungsanalysen fanden die Darmstädter Wissenschaftler vielfältig ausgeprägte Faserorientierungen. Aus dem Orientierungstensor zweiter Stufe können die notwendigen Informationen für das angestrebte Modellierungsverfahren, nämlich Hauptorientierung und Grad der Verteilung, abgeleitet werden. Mit den vorliegenden Informationen lassen sich nun Anisotropiegrad und Vorzugsrichtung schichtweise ermitteln. Die Anzahl der Schichten kann hierbei als Änderung der Orientierungsverteilung (materialgerecht) oder als manuelle Vorgabe (erfahrungsbasiert) definiert werden. Ein automatischer Analysealgorithmus ermittelt für jede identifizierte Schicht ein geeignetes Materialmodell, beispielsweise isotroper- oder orthotroper Art, sowie alle notwendigen Modellparameter. Hierzu sind neben den Daten aus dem Computer Tomographen einfach zu ermittelnde mechanische Versuchsdaten als Eingabe notwendig.

Im Anschluss können diese Informationen auf das Bauteil der Struktursimulation übertragen werden (Mapping). Die Methode lässt sich sowohl auf Ergebnisse von Spritzgusssimulationen, als auch auf Ergebnisse von CT-Analysen anwenden.

Neben einer vereinfachten Auslegungsstrategie ergeben sich weitere Anwendungsszenarien aus einer formelementabhängigen Informationsdatenbank. Einerseits können die Informationen genutzt werden, um Bauteile belastungsgerecht auszulegen, beispielsweise Rippen an den richtigen Positionen in optimaler Ausprägung und Ausrichtung. Zudem hat sich gezeigt, dass die Ergebnisse genutzt werden können, um die Faserorientierungsorientierungsberechnung integrativer Ansätze zu optimieren.

Die Ergebnisse wurden im Rahmen des IGF-Vorhabens 18362N „Phänomenologische Berechnungsstrategie für kurzfaserverstärkte Spritzgussformteile“ erarbeitet, welches über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert wurde.

Über den Bereich Kunststoffe des Fraunhofer LBF

Mit dem Forschungsbereich Kunststoffe, hervorgegangen aus dem Deutschen Kunststoff-Institut DKI, begleitet und unterstützt das Fraunhofer LBF seine Kunden entlang der gesamten Wertschöpfungskette. Von der Polymerisation über das Compoundieren bis hin zur Lebensdaueranalyse von Kunststoffbauteilen werden Forschungsdienstleistungen aus einer Hand angeboten. Materialseitig liegt der Fokus auf Hochleistungsthermoplasten, Thermoplasten und Elastomeren sowie deren Verbünden. Umfassendes Know-how besteht im molekularanalytischen Fingerprinting von Kunststoffen unter Anwendung modernster Trennverfahren. In Kombination mit bildgebenden analytischen Techniken können Veränderungen an Kunststoffbauteilen begleitend zu Belastungstests frühzeitig erkannt und analysiert werden. Dies schließt auch eine Schadensanalytik unter Anwendung modernster Verfahren der Bildgebung und Molekularanalytik ein. Auf diesem Weg können sowohl die Authentizität von Materialprüfungen als auch die Eignung von Kunststoffen für ihren Einsatzzweck zuverlässig beurteilt werden.

Das Fraunhofer LBF in Darmstadt steht seit 80 Jahren für Sicherheit und Zuverlässigkeit von Leichtbaustrukturen. Mit seinen Kompetenzen auf den Gebieten Betriebsfestigkeit, Systemzuverlässigkeit, Schwingungstechnik und Polymertechnik bietet das Institut heute Lösungen für wichtige Querschnittsthemen der Zukunft: Systemleichtbau, Funktionsintegration und cyberphysische maschinenbauliche Systeme. Im Fokus stehen dabei Lösungen für gesellschaftliche Herausforderungen wie Ressourceneffizienz und Emissionsreduktion sowie Future Mobility. Umfassende Kompetenzen von der Datenerfassung im realen betrieblichen Feldeinsatz über die Datenanalyse und die Dateninterpretation bis hin zur Ableitung von konkreten Maßnahmen zur Auslegung und Verbesserung von Material-, Bauteil- und Systemeigenschaften bilden dafür die Grundlage. Die Auftraggeber kommen u.a. aus dem Automobil- und Nutzfahrzeugbau, der Schienenverkehrstechnik, dem Schiffbau, der Luftfahrt, dem Maschinen- und Anlagenbau, der Energietechnik, der Elektrotechnik, der Medizintechnik sowie der chemischen Industrie. Sie profitieren von ausgewiesener Expertise der über 400 Mitarbeiter und modernster Technologie auf mehr als 11 560 Quadratmetern Labor- und Versuchsfläche.

Fraunhofer Institut LBF

Bartningstr. 47

64289 Darmstadt

Telefon: +49 (6151) 705-287

http://www.fraunhofer.de

PR-Agentur Dr. Klaus Heidler Solar Consulting, Solar Info Center

Telefon: +49 (761) 380968-27

Fax: +49 (761) 380968-11

E-Mail: steinchen@solar-consulting.de

Presse und Öffentlichkeitsarbeit

Telefon: +49 (6151) 705-268

Fax: +49 (6151) 705-214

E-Mail: anke.zeidler-finsel@lbf.fraunhofer.de

Wissenschaftlicher Kontakt

Telefon: +49 (6151) 705-8019

E-Mail: markus.fornoff@lbf.fraunhofer.de