Seit über 2.000 Jahren ist Flexibilität kein Modebegriff, sondern ein zentrales Prinzip wirtschaftlichen Überlebens. Bereits in der Antike fertigten Handwerker individuell und kundenorientiert – Anpassungsfähigkeit bedeutete persönliche Vielseitigkeit und meisterliches Können. Mit der industriellen Revolution verlagerte sich der Fokus: Standardisierung, Spezialisierung und arbeitsteilige Prozesse steigerten die Effizienz, während Flexibilität zugunsten maximaler Stückzahlen in den Hintergrund trat. Erst im 20. Jahrhundert, als Märkte dynamischer und Produktlebenszyklen kürzer wurden, gewann sie erneut strategische Bedeutung. Lean-Konzepte, modulare Anlagenstrukturen und schnelle Rüstprozesse markierten den Wandel hin zu anpassungsfähigeren Produktionssystemen. Heute hebt die digitale Transformation dieses Prinzip auf ein neues Niveau: Sensorik, Automatisierung, Datenanalyse und vernetzte Systeme ermöglichen Reaktionen in nahezu Echtzeit. Flexibilität steht nun für beherrschte Variantenvielfalt, Skalierbarkeit und resiliente Wertschöpfung. Die entscheidende Erkenntnis aus diesem historischen Bogen lautet daher: Wettbewerbsfähig sind nicht die größten oder schnellsten Produktionssysteme – sondern jene, die sich am schnellsten und intelligentesten anpassen können.

Im Bereich der Platinenfertigung wird der technologische Wandel besonders deutlich. Klassische Press-Blanking-Linien stehen seit Jahrzehnten für höchste Produktivität und Prozessstabilität, sind jedoch konstruktiv auf klar definierte Geometrien und große Stückzahlen ausgelegt. Werkzeuggebundene Prozesse, entsprechende Investitionskosten, Rüstzeiten sowie mechanischer Verschleiß bestimmen maßgeblich ihre Wirtschaftlichkeit und Flexibilität. Demgegenüber etabliert sich mit dem Laser-Blanking ein werkzeugloses, digital gesteuertes Fertigungsprinzip, das Geometriewechsel ohne physische Umrüstung ermöglicht und Anpassungen rein datenbasiert realisiert. Was zunächst als technologische Alternative erscheint, entwickelt sich zunehmend zum konsequenten nächsten Schritt hin zu einer hochadaptiven, variantenfähigen Produktion – und markiert damit einen echten Paradigmenwechsel im industriellen Blanking.

Der technologische Vergleich zwischen Press- und Laser-Blanking offenbart fundamentale Unterschiede in Struktur, Wirtschaftlichkeit und strategischer Ausrichtung. Laser-Blanking bietet eine werkzeuglose Agilität – Werkzeugkosten, Lagerhaltung und physische Umrüstprozesse entfallen vollständig. Geometrieänderungen erfolgen rein datenbasiert, wodurch sich Varianten ohne Produktionsunterbrechung realisieren lassen. Gleichzeitig sorgt intelligentes Nesting für eine deutlich höhere Materialeffizienz, während Rüstzeiten auf ein Minimum reduziert werden. Darüber hinaus entstehen strukturelle Vorteile: geringere Anforderungen an Hallenhöhe und Fundamentierung, reduzierte Bau- und Betriebskosten, eine vereinfachte Integration in bestehende Linien sowie weniger Wartung und Verschleiß. Auch die Arbeitssicherheit steigt, da schwere Werkzeugwechsel entfallen, und die Skalierbarkeit in digital vernetzten Produktionsumgebungen wird erheblich verbessert. Wirtschaftlich betrachtet zeigt sich insbesondere bei kleineren und mittleren Losgrößen – etwa 5.000 Bauteilen –, dass der Wegfall der Werkzeugkosten trotz höherer Stückkosten klare Vorteile schaffen kann, während bei sehr hohen Volumina das Press-Blanking weiterhin kosteneffizient bleibt. Die entscheidende Frage lautet daher nicht, welche Technologie pauschal „besser“ ist, sondern welche strategisch zur zukünftigen Produktionsausrichtung und Marktpositionierung eines Unternehmens passt.

Dabei entwickelt sich die Künstliche Intelligenz zunehmend zu einem wertvollen Instrument bei den Investitions- und Technologieentscheidungen. Sie kann Wirtschaftlichkeitsgrenzen modellieren, Szenarien simulieren und auf Basis umfangreicher Daten belastbare Vergleichsrechnungen erstellen. Dennoch bleibt sie ein Werkzeug, das auf Vergangenheitsdaten und statistischen Mustern basiert. Strategische Zukunftsentscheidungen erfordern jedoch mehr als algorithmische Korrelationen – sie verlangen unternehmerische Weitsicht, technologische Vorstellungskraft und den Mut, neue Wege zu gehen. Ein besonders zukunftsweisendes und angedachtes Beispiel kann die intelligente Vernetzung von dem 2D-Laser-Blanking mit dem nachgelagerten 3D-Laserschnitt im Hot-Stamping-Prozess sein. Wenn der 3D-Laser seine Prozessdaten an das vorgelagerte 2D-System zurückmeldet, kann die Platine bereits im Zuschnitt so optimiert werden, dass aufwendige Nachbearbeitungen reduziert werden kann. Das Resultat sind verkürzte Schnittzeiten, geringere Prozesskosten und eine signifikant gesteigerte Gesamtanlageneffizienz. Auf diese Weise entsteht Schritt für Schritt ein selbstlernendes Produktionsökosystem, in dem Daten nicht nur ausgewertet, sondern aktiv zur kontinuierlichen Optimierung der gesamten Wertschöpfungskette genutzt werden.

Genau auf solche Gedanken bezieht sich auch das sogenannte Amara’s Law. Eine Beschreibung über ein wiederkehrendes Muster technologischer Entwicklungen: Kurzfristig neigen wir dazu, den Einfluss neuer Technologien zu überschätzen – langfristig jedoch unterschätzen wir ihr tatsächliches Transformationspotenzial. Genau in diesem Spannungsfeld bewegt sich auch das Laser-Blanking. Es wird das klassische Press-Blanking nicht abrupt verdrängen, sondern sich in einer Übergangsphase parallel etablieren. Bestehende Produktionslinien lassen sich dabei schrittweise modernisieren, etwa durch den Austausch der mechanischen Presse gegen eine Laserzelle, während bewährte Peripheriekomponenten weiter genutzt werden können. Gleichzeitig ist die Entwicklungsrichtung klar erkennbar: Mit steigender Laserleistung, verkürzten Zykluszeiten und zunehmend intelligenter Steuerungssoftware wächst das industrielle Potenzial kontinuierlich. Was heute als Ergänzung beginnt, kann sich langfristig zu einem prägenden Standard moderner, hochflexibler Fertigungsstrukturen entwickeln.

Die industrielle Entwicklung gleicht seit jeher einer Pendelbewegung zwischen maximaler Spezialisierung und größtmöglicher Anpassungsfähigkeit. Heute stehen wir erneut an einem solchen Wendepunkt. Laser-Blanking ist dabei weit mehr als eine alternative Schneidtechnologie – es markiert einen strukturellen Schritt hin zu höherer Variantenvielfalt, resilienteren Produktionssystemen und einer signifikant reduzierten Kapitalbindung. Gleichzeitig eröffnet es neue Möglichkeiten für eine nachhaltigere Fabrikplanung und die konsequente digitale Integration ganzer Wertschöpfungsketten. Die entscheidende Frage lautet daher nicht, ob sich Flexibilität langfristig durchsetzen wird, sondern wie schnell Unternehmen bereit sind, sie strategisch in ihre Produktionsphilosophie zu integrieren. Oder anders formuliert: Nicht die Technologie allein entscheidet über die Zukunftsfähigkeit eines Unternehmens – sondern der Mut und die Fähigkeit, Produktion grundlegend neu zu denken.

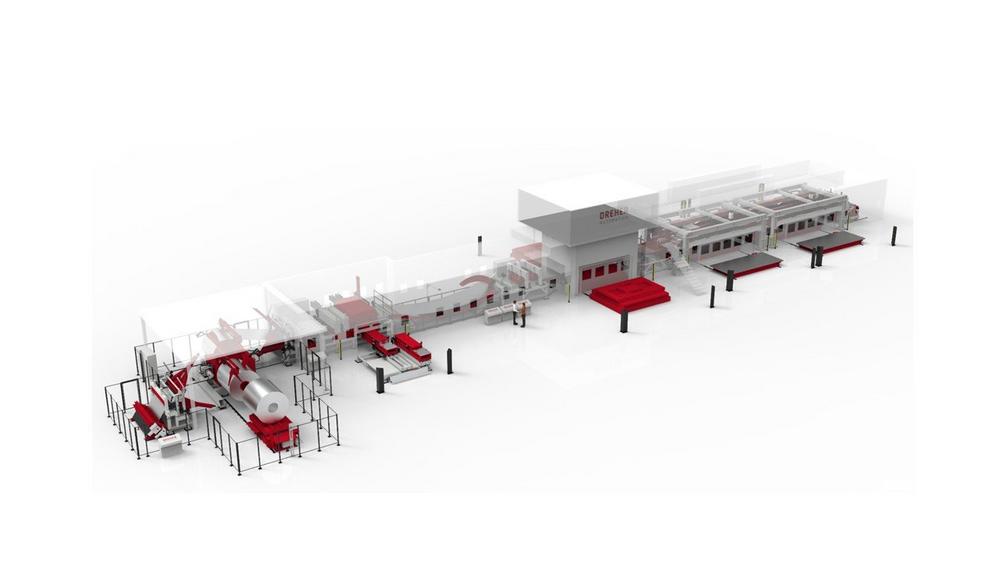

Dabei positioniert Dreher Automation sich als verlässlicher Partner für Kunden weltweit, indem das Unternehmen sowohl klassische Press-Blanking- als auch moderne Laser-Blanking-Lösungen anbietet. Diese doppelte Expertise ermöglicht es, den Schritt in die Zukunft mit Laser-Blanking zu gehen, ohne die bewährten Vorteile traditioneller Verfahren aus den Augen zu verlieren. Durch das umfassende Know-how in beiden Technologien kann Dreher Automation für jeden Kunden die jeweils optimale Lösung entwickeln – maßgeschneidert, effizient und zukunftssicher. Das Unternehmen stellt sich den Chancen und Herausforderungen der Zeit konsequent, um Fertigungssysteme zu realisieren, die nicht nur heute, sondern auch morgen den Erfolg der Kunden sichern.

Weitere Informationen zu unseren Laser-Blanking-Systemen finden Sie unter: Laser-Blanking-Lösungen von Dreher Automation

[1] Jane McGonigal „Bereit für die Zukunft“ Penguin Verlag

Automatic-Systeme Dreher GmbH

Karl-Drais-Straße 1

72172 Sulz a. N.

Telefon: +49 7454 881-0

Telefax: +49 7454 881-11

https://www.dreher.de

Director Sales Northern Europe, USA & Canada

E-Mail: M.Decker@dreher.de

![]()